Оборудование для битумных баз и АБЗ

Приемник

ЗАО "НОМБУС" Омск

ЗАО "НОМБУС" Омск

Заказать звонок

Поиск

Оборудование для АБЗ

Асфальтобетонный завод АБЗ НС100 / НС120

...

Оборудование для АБЗ

Асфальтобетонный завод АБЗ НС100 / НС120

+7 (3812) 51-54-93

Заказать звонок

Оборудование для АБЗ

Асфальтобетонный завод АБЗ НС100 / НС120

Оборудование для АБЗ

Асфальтобетонный завод АБЗ НС100 / НС120

...

Оборудование для АБЗ

Асфальтобетонный завод АБЗ НС100 / НС120

Поиск

Оборудование для битумных баз

Назад

Оборудование для АБЗ

Назад

Асфальтобетонный завод АБЗ НС100 / НС120

Поиск

Асфальтобетонный завод АБЗ НС100 / НС120

Асфальтобетонный завод АБЗ НС100 / НС120

Рассчитать стоимость

НАЗНАЧЕНИЕ

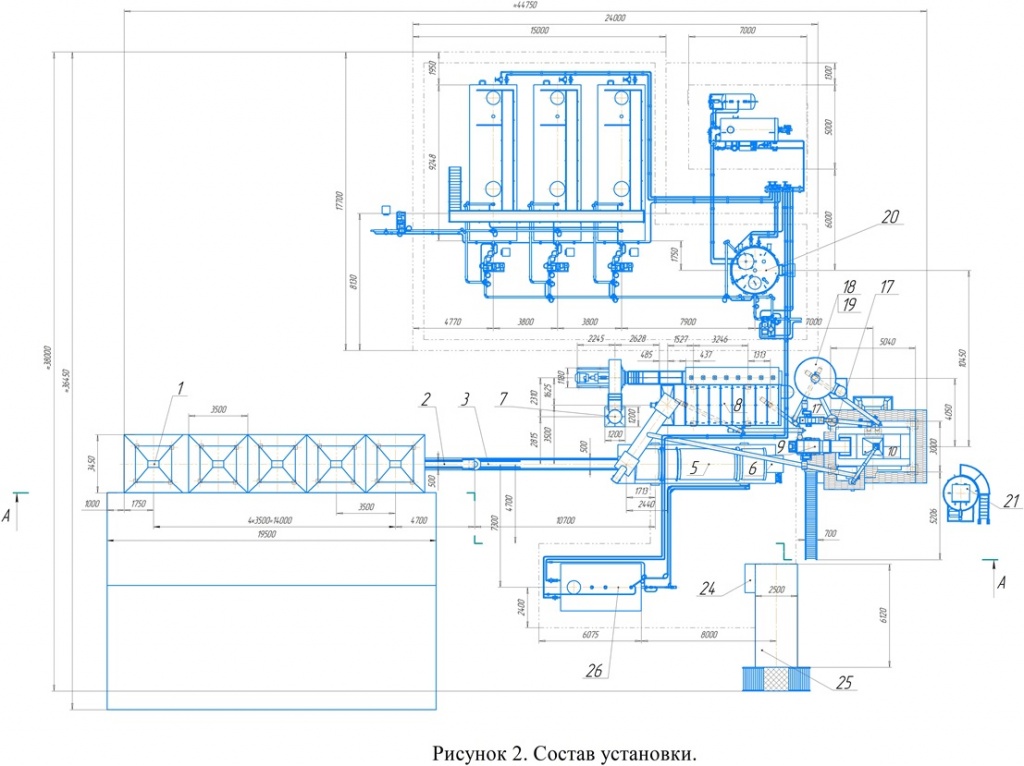

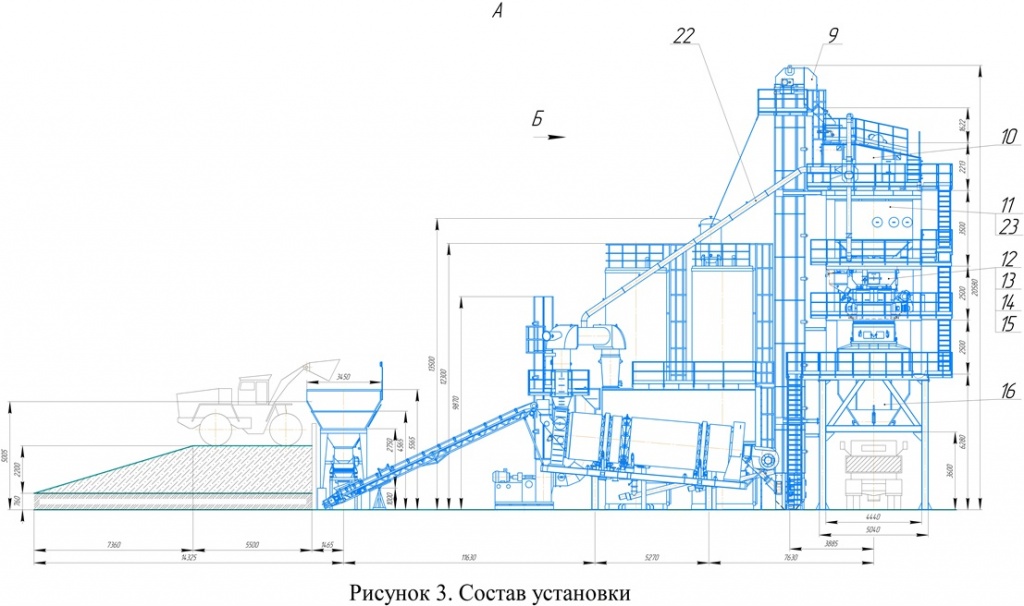

Асфальтосмесительная установка НС120 предназначена для приготовления асфальтобетонных смесей по ГОСТ 9128-97. По принципу действия смесителя, по конструктивному выполнению смесительного агрегата и по уровню мобильности установка является периодического действия, башенной компоновки и стационарного типа.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1.1. Технические условия на установку - ГОСТ 27945-951.2. Сертификат на установку -

1.3. Производительность установки при насыпной плотности материала 1600 кг/м3, температуре окружающей среды 20 0С и влажности инертного материала 5%, т/час -120

1.4. Количество циклов в час - 90

1.5. Тип установки - стационарный, автоматический, циклического действия.

1.6. Управление - автоматическое/ручное с помощью персональной компьютера SCADA система.

1.7. Характеристики оборудования установки:

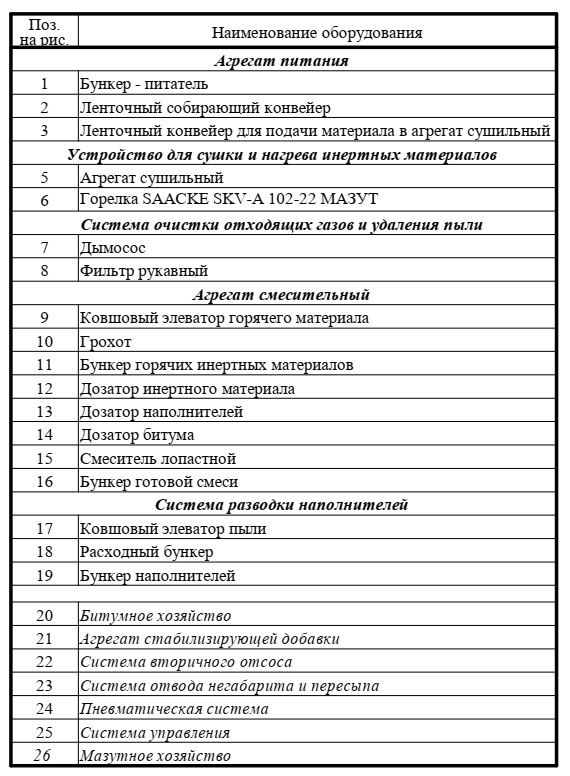

1.7.1. Агрегат питания (расположение по согласованию!)

1.7.1.1. Бункер-питатель

- Емкость (объем) бункера, м3 - 11,5

- Количество, шт. - 5

- Питатель - ленточный.

- Ширина ленты, мм. - 650

- Производительность, т/час - 5...100

- Скорость ленты, м/с - 0,01...0,19

- Мощность привода питателя, кВт - 2,2

1.7.1.2 Ленточный собирающий конвейер

- Длина, мм. - 21500

- Ширина ленты, мм. - 650

- Производительность, т/час - 120

- Мощность привода, кВт. - 7,5

1.7.1.3. Ленточный конвейер для подачи материала в сушильный барабан

- Длина, мм. - 9000

- Ширина ленты, мм. - 500

- Производительность, т/час - 140

- Мощность привода, кВт. - 4,0

- Производительность сушки при насыпной плотности материала 1600 кг/м3 и температуре окружающей среды 20 0С, т/час

- влажности инертного материала, 3% - 155

- влажности инертного материала, 5% - 120

- влажности инертного материала, 7% - 100

- Содержание влаги после сушки и нагрева, % - 0,3

- Номинальная температура на выходе, 0С - 180

- Максимальное тепловое напряжение топочного объема, ккал/м3 ч – 200,6×103

- Диаметр барабана, мм. - 2000

- Длина барабана, мм. - 8000

- Мощность привода, кВт. - 37

- Горелка - автоматизированная

- Вид топлива – МАЗУТ / ДИЗЕЛЬНОЕ / ГАЗ / КОМБИНИРОВАННОЕ (по согласованию!)

- Розжиг горелки - автоматический

- Мощность горелки, Гкал/час (МВт) - 9,0 (10,5)

- Производительность вентилятора наддува, м3 /час - 10500

- Мощность вентилятора надува, кВт. - 21

- Диапазон регулирования мощности горелки - 1:5

- Расход топлива, кг/тонна смеси (м3 /тонна) - 6,2(8) (от выбора топлива!)

1.7.3.1. Дымосос

- Производительность, м3 /час - 45000

- Разрежение (напор) при температуре газа 120°С, Па - 4500

- Приводная мощность, кВт. - 90

- Количество рукавов, шт. - 400

- Площадь фильтрующей поверхности, м2 - 440

- Расход воздуха через фильтр, м3 /час - 39 900

- Температура газа на входе в фильтр, °С - 110

- Максимальная температура, °С - 150

- Регулировка температуры - заслонка свежего воздуха

- Концентрация пыли на входе в фильтр, г/м3 - 200… 400

- Степень фильтрации, % - 99,9

- Допустимое сопротивление фильтра, Па. - 2000

- Удаление пыли из фильтра - шнековый транспортер

- Мощность привода шнека, кВт -7,5

1.7.4.1. Ковшовый элеватор инертного материала

- Производительность, т/час - 130

- Мощность привода, кВт. - 11

- Производительность при содержании фракции 0...2 max 20%, т/час - 120

- Площадь сит, м2 - 14

- Расположение сит - 5-х ярусное

- Количество фракций - 5

- Размеры фракций, мм. - 0...5; 5...10; 10...15; 15...20; 20...40; негабарит

- Мощность привода грохота, кВт. - 4,3×2

- Количество секций, шт. - 5

- Общая емкость, м3 - 18

- в т. ч. по фракциям: - 0... 5—8,8; 5...10—2,9; 10... 20—3,3; 20...40—3,0.

- Принцип дозирования - весовой

- Емкость дозатора, м3 - 0,9

- Погрешность взвешивания, % - 3

- Принцип дозирования - весовой

- Емкость дозатора, м3 - 0,1

- Погрешность взвешивания, % - 1,5

- Принцип дозирования - весовой

- Емкость битумного бака, м3 - 0,2

- Погрешность взвешивания, % - 1,5

- Емкость смесителя, м3 - 0,9

- Номинальный цикл перемешивания мелкозернистой смеси типа А по ГОСТ 9128—97, сек. - 40

- Максимальная масса одного замеса, кг. - 1350

- Минимальная масса одного замеса, кг. - 250

- Мощность привода смесителя, кВт. - 22×2

- Общая емкость, м3 - 23

- Количество отсеков - 2

- Емкость каждого отсека, м3 - 11,5

- Емкость секции прямой выгрузки, м3 - 1,0

- Высота проезда, мм. – 3600

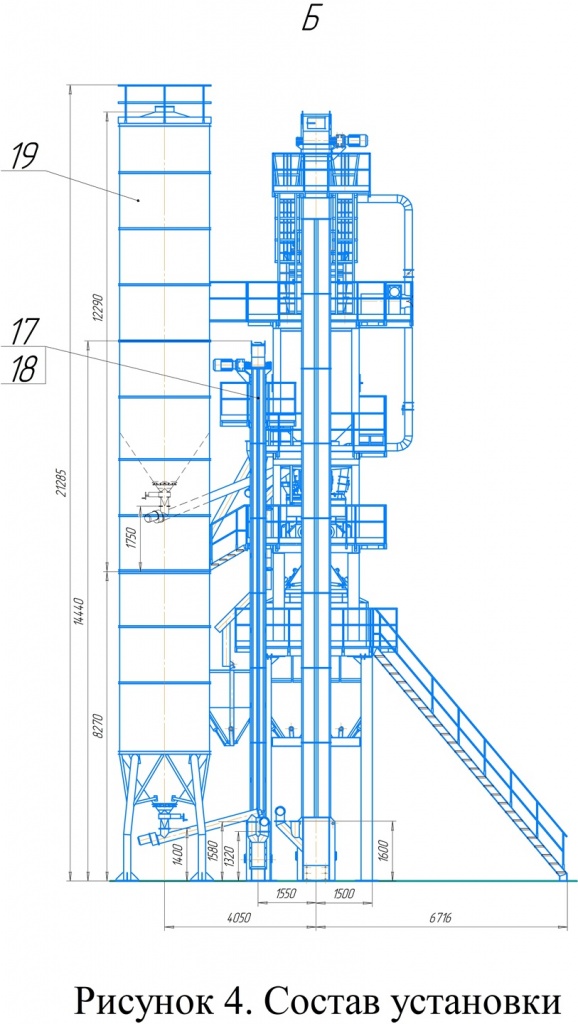

1.7.5.1. Ковшовый элеватор пыли

- Производительность, т/час - 40

- Мощность привода, кВт. - 7,5

- Емкость, м3 - 0,2

- Подача пыли от расходного бункера в дозатор минерального порошка – шнековый транспортер

- Производительность транспортера, м3 /час - 18

- Мощность привода, кВт. - 3,0

- Емкость пыли, м3 - 22

- Разгрузка пыли из бункера наполнителей в элеватор пыли - шнековый транспортер

- Производительность транспортера, м3 /час - 18

- Мощность привода шнека, кВт. - 4,0

- Емкость минерального порошка, м3 - 18

- Подача минерального порошка в дозатор - шнековый транспортер

- Производительность транспортера, м3 /час - 22

- Мощность привода шнека, кВт. - 4,0

- Разгрузка пыли из фильтра в элеватор пыли - шнековый транспортер

- Производительность транспортера, м3 /час - 16

- Мощность привода шнека, кВт. - 3,0

- Разгрузка песка из осадочной камеры фильтра в элеватор инертного материала - шнековый транспортер

- Количество транспортеров, шт. - 2

- Производительность каждого транспортера, м3/час - 8

- Мощность привода шнека каждого транспортера, кВт. - 3,0

1.7.6.1. Емкость вертикальная

- Емкость, м3 - 50

- Нагрев битума - масляный теплоноситель

- Количество цистерн - 1

- Емкость, м3 - 45

- Нагрев битума - масляный теплоноситель

- Количество цистерн - 3

1.7.6.4. Теплообменник

- Тип (марка) - АНТ-35 (комплектация по согласованию!)

- Топливо - дизельное

- Теплоноситель - масло

- Мощность горелки, Гкал/час (кВт) - 0,3 (350)

- Производительность, л/мин - 400

- Мощность привода, кВт. - 5,5

1.7.7.1. Цистерна для мазута

- Емкость, м3 - 50

- Нагрев мазута - масляный теплоноситель

- Количество цистерн - 1

1.7.8. Агрегат стабилизирующей добавки (комплектация по согласованию!)

- Объем приемного бункера, м3 - 3,8

- Объем дозатора, м3 - 0,08

- Принцип дозирования - весовой

- Погрешность взвешивания, % - 1,5

- Производительность шлюзового питателя, м3 /ч - 16,2

- Мощность привода шлюзового питателя, кВт - 0,75

- Мощность привода вентилятора, кВт - 11

- Давление на выходе, Па - 10500

- Расход, м3 /ч – 2100

- Тип вентилятора - ВР100-45-5.02

- Производительность, м3/час - 3500

- Напор, Па. - 2500

- Общая длина воздуховода, м. – 32

- Общая длина канала отвода негабарита, м. - 11,5

- Общая длина канала отвода пересыпа, м. - 10,5

- Емкость бункера пересыпа и негабарита, м3 – 6

- Тип компрессора - GA-15 «Atlas Copco», Бельгия

- Рабочее давление, МПа - 0,65

- Автоматизированная система управления с применением контроллеров и персонального компьютера.

РЕСУРСЫ, СРОКИ СЛУЖБЫ

- Установленный ресурс до текущего ремонта, час. - 1500

- Установленный ресурс до первого капитального ремонта, час. - 7000

- Примечание: ресурс установки в количестве выпущенной асфальтобетонной смеси определяют произведением ресурса в часах на производительность установки с учетом коэффициента технического использования.

- Средняя вероятность возникновения технологических отказов - 10-4

- Наработка на функциональный отказ, час. - 200

- Коэффициент технического использования - 0,75

- Удельная оперативная трудоемкость периодического тех. обслуживания, чел.час/час - 0,03

- Трудоемкость текущего ремонта, н. час. – 500

КОНСЕРВАЦИЯ И УПАКОВКА

- Исполнение установки - УХЛ.

- Условия хранения - категория I ГОСТ 15150-69.

- Установка поставляется без упаковки.

- При остановке установки на длительное время необходимо подготовить к хранению согласно требованиям руководства по эксплуатации.

- Консервация комплектующих изделий (горелки, электродвигатели, пневмоцилиндры, мотор- редукторы и др.) производится согласно указаниям в документации на эти изделия.

ГАРАНТИИ ИЗГОТОВИТЕЛЯ

- Изготовитель гарантирует соответствие установки техническим условиям ТУ-4822-002-23710112-2003 при соблюдении потребителем правил транспортирования, хранения, монтажа и эксплуатации.

- Гарантийный срок эксплуатации - 15 месяцев, но не более 24 месяцев со дня отгрузки при условии соблюдения правил транспортирования, хранения, монтажа и эксплуатации.

- Гарантийный срок на комплектующие изделия устанавливается в стандартах или технических условиях на эти изделия.

- Гарантийный срок не распространяется на быстро изнашиваемые изделия.

Срок изготовления установки: 12 месяцев.

Дополнительную информацию можно узнать у менеджеров компании. Комплектация может быть изменена соответствии с требованиями заказчика.

Есть вопросы?

Оставьте заявку или получите КП

Оставьте заявку или получите КП

Есть вопросы?

Оставьте заявку или получите КП

Оставьте заявку или получите КП

Возможно Вас заинтересует

Агрегат питания АБЗ

Предназначен для предварительного дозирования исходных каменных материалов (песка и щебня), в соответствии с заданной рецептурой, и подачи на наклонный конвейер.

Сушильный барабан АБЗ

Компания ООО «РигельГрупп» предлагает промышленные сушильные барабаны, собственного производства, используемые на асфальтобетонных заводах по всей территории России и стран ближнего зарубежья

Рукавный фильтр АБЗ

Служит для очистки газов выходящих из сушильного барабана и запыленного воздуха из смесительной башни, имеет предварительную камеру для отсеивания песка и тканевые рукавные фильтра для пыли.

Элеватор ковшовый АБЗ

Элеватор вертикального типа, цепной, ковшовый предназначен для транспортировки материала. Оборудован цепью и мотор-редукторами WATT-DRIVE, Германия.

Грохот 5-ти фракционный для АБЗ

Пятидековый, линейный, вибрационный грохот, на всех ярусах установлены натяжные плетеные сита и предусмотрен быстрый и достаточно легкий способ их замены, источником вибрационной силы устройства служат вибромоторы OLI, FAM Италия.

Бункер горячего материала АБЗ

Бункер горячей смеси от 25 до 160 тонн в пяти секциях, оборудован датчиками максимального уровня для сигнализации наполнения секций.

Смеситель лопастной АБЗ

Лопастной двухвальный смеситель циклического действия оборудован износостойким литьем собственного литейного производства, что позволяет снизить расходы на его обслуживание и увеличить срок службы.

Бункер готовой смеси АБЗ

Бункер готовой смеси вместительностью от 20 до 160 м3, предназначен для хранения готовой асфальтовой смеси.

Бункер минерального порошка и пыли

Башенный бункер заполнителей обеспечивает прием, временное хранение и дозирования рекуперированной пыли и минерального порошка в дозирующие устройство смесительного агрегата.

Агрегат стабилизирующей добавки (АСД) для производства ЩМА

Агрегат стабилизирующей добавки (АСД) предназначен для приема, временного хранения, транспортирования, дозирования и подачи стабилизирующей добавки (СД) в смеситель асфальтосмесительной установки.

Кабина управления

Два модуля (верхний и нижний) размеры каждого модуля не менее: ширина 2500 мм, длина 6000 мм, высота 2500 мм, с системой освещения, отопления и кондиционирования, обеспечивающие комфортные санитарно-гигиенические условия для рабочего персонала.

Дробильно-сортировочный комплекс

Дробильно-сортировочный комплекс ДСК-100 (далее комплекс) в стандартной комплектации грохота предназначен для приготовления щебня фракций 0-5 мм, 5-10 мм, 10-20 мм, применяемого для строительства конструктивных слоев дорожных одежд.

RIGELGRUP © 2024 , Все права защищены